La transformación empresarial

Inspirar alegría con alimentos saludables. Ese es el mantra de Bob’s Red Mill en Milwaukie, Oregón. La empresa ha crecido desde sus humildes comienzos en 1978, cuando Bob Moore y su esposa Charlee empezaron a moler harinas y cereales integrales, hasta convertirse en unas grandes instalaciones de aproximadamente 800.000 pies cuadrados que emplean a más de 700 trabajadores y elaboran más de 200 productos diferentes que se distribuyen por todo el mundo. «Nuestra visión es duplicar el número de personas que consumen Bob’s Red Mill para 2030. La automatización nos ayudará a alcanzar ese objetivo», afirma Nick Chow, Director de Ingeniería y Fabricación de Bob’s Red Mill, que empezó a desplegar robots paletizadores industriales de mayor tamaño a medida que disminuía el mercado de trabajo manual durante la COVID. Una solución que funcionaba para las grandes líneas de producción, pero que no encajaba en las líneas más pequeñas. «Queríamos un robot que pudiera operar mucho más cerca de los operarios en espacios más reducidos», explica el director de ingeniería.

¿Buscaba un robot más grande?

Pero cuando Bob’s Red Mill investigó el mercado de cobots, la empresa no pudo encontrar una solución que cumpliera los requisitos de alcance, carga útil y velocidad de su célula de paletizado, hasta que Nick Chow supo por Columbia/Okura, socio de Universal Robots, que la empresa estaba trabajando en la incorporación del cobot UR20 a su paletizador llave en mano, el miniPAL+®. «Ya habíamos trabajado con Bob’s Red Mill, implementando robots más grandes, y sabíamos que el UR20 encajaría perfectamente en sus células más pequeñas», afirma Parker Morris-Pinson, especialista en ventas internas de Columbia/Okura.

Vea cómo Bob’s Red Mill implementó el paletizador miniPAL+® de Columbia/Okura impulsado por cobot UR20.

"Hacía tiempo que teníamos en el punto de mira los cobots UR; me gustaban todos los pequeños estudios de casos que hacen, ya sea para cargar máquinas CNC o para utilizarlos en aplicaciones como la nuestra. Apreciamos su sencillez, su trayectoria y sus funciones listas para usar. Probamos otro cobot que era demasiado lento para seguir nuestro ritmo de producción, así que seguíamos esperando que UR desarrollara un cobot más grande y rápido como este."

Nick Chow

Cómo lo consiguieron

El miniPAL+® de despliegue rápido sigue el ritmo de producción

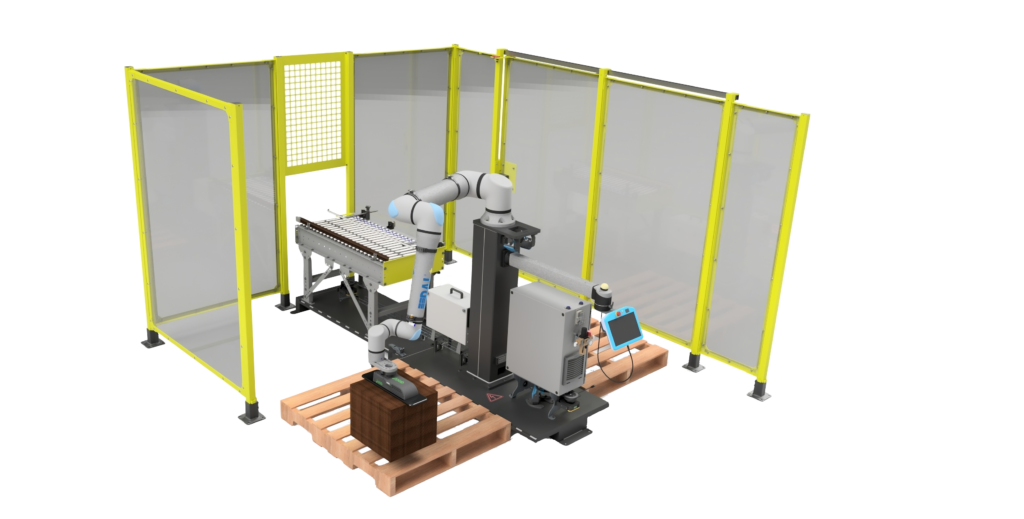

El nuevo miniPAL+® de Columbia/Okura es un sistema de paletizado llave en mano que incluye el brazo del cobot UR20, escáneres de zonas de seguridad, radar, protección, huecos para gatos de palés integrados, la pinza de vacío CPT de PIAB y PALLY, el software de paletizado de Rocketfarm, certificado a través de la plataforma UR+ de Universal Robots para cobots UR. Cuando el miniPAL+ llegó a la planta de producción de Bob’s Red Mill, solo se tardó un par de horas en desembalarlo y atornillarlo todo. «Comparado con la instalación de una semana de un robot industrial tradicional, la implementación del UR20 es mucho más rápida», comenta Chow, que hará que el miniPAL+ manipule hasta 14 cajas por minuto. «Nuestra producción actual requiere entre 7 y 8 cajas por minuto, pero nuestro objetivo es llegar a las 10-12 cajas, por lo que con una capacidad de 14 cajas por minuto, también podemos tener en cuenta el tiempo que se tarda en añadir láminas de deslizamiento entre cada capa y permitir que el cobot se ponga al día si es necesario», afirma, añadiendo que los 20 kg (44.1 lb) de carga útil del UR20 permiten a la empresa recoger dos cajas que pesan entre 4 y 10 libras cada una.

Elimina la necesidad de un séptimo eje

Aunque esperaba un cobot más grande, Nick Chow se quedó sorprendido cuando vio por primera vez el brazo extendido del UR20, con una capacidad de alcance de 1750 mm (68.9 in). «Me quedé sorprendido. Es un cobot robusto que nos dio la seguridad de que sería lo suficientemente robusto como para mantener el ritmo», dice, haciendo hincapié en cómo el alcance añadido también elimina la necesidad de una columna de elevación vertical de 7º eje, comúnmente utilizada en paletizadores cobot más pequeños para mover el brazo del cobot hacia arriba y hacia abajo: «Con 81 pulgadas, nuestros palés son un poco más altos que la media, pero la UR20 nos permite llegar fácilmente a las esquinas traseras sin tener que elevar primero el brazo del cobot con un 7º eje, lo que nos restaría velocidad. Ahora podemos colocarnos rápidamente en posición».

Seguridad y velocidad en un espacio optimizado

El miniPAL+® está enjaulado por tres lados, con una pequeña abertura para la cinta de alimentación en la parte trasera. La parte delantera, muy abierta, permite la interacción con la célula; cada vez que un trabajador o una carretilla elevadora entra en el área de trabajo del cobot, el movimiento es detectado por un escáner de área que reduce la velocidad del cobot al 10%, de 2500 mm/segundo a 250 mm/segundo. En caso de colisión con el UR20, los sensores de fuerza y potencia integrados en el cobot lo detienen inmediatamente para evitar lesiones. Toda la programación se realiza a través del software PALLY directamente en la consola de programación del UR20. «Hay un par de cosas que aprender en términos de diseño de patrones de paletas, tamaños de cajas y disposiciones, pero es bastante simple y fácil de operar», dice Parker Morris-Pinson de Columbia/Okura, quien ayudó a capacitar a los cuatro turnos del equipo de mantenimiento en Bob’s Red Mill. «Tardamos entre 45 y 60 minutos en formarnos en una multitud de situaciones», dice Nick Chow, que espera hacer cientos de cambios de producto con el miniPAL+®.

Liberados de «tareas aburridas»

Bob’s Red Mill es propiedad de sus empleados, un hecho que, según Chow, ha favorecido la aceptación de las nuevas tecnologías por parte de los empleados: «Los empleados propietarios de Bob’s estaban realmente entusiasmados con la llegada de esta tecnología de paletización a su línea de producción. Si están produciendo bien, todos recibimos una parte de los beneficios de la empresa. La automatización es clave para ayudarnos a crecer y compartir nuestros beneficios a través de la participación en los beneficios, a la vez que reducimos las lesiones para que todo el mundo se vaya a casa sano y salvo.» La solución miniPAL+® ha liberado a cuatro operarios a lo largo de cuatro turnos en las operaciones de 24 horas de la empresa. «En lugar de apilar palés durante todo el día, los operarios pueden centrarse ahora en tareas de más valor añadido, como la inspección de calidad, en lugar de algo aburrido», sonríe Chow.

Desafíos de automatización resueltos

- Automatización de células de paletizado más pequeñas en espacios reducidos con interacción del operario

- Manejar la producción de alta mezcla con numerosos cambios de formato

- Liberar mano de obra de tareas de apilado manual poco ergonómicas

Principales impulsores de valor

- Mayor alcance, velocidad y capacidad de carga del cobot UR20

- Formación sencilla y rápida con una interfaz de programación fácil de usar

- Posibilidad de reasignar cuatro operarios al día para tareas de mayor valor añadido

Find out more about Columbia/Okura's collaborative robots

Learn about the miniPAL®